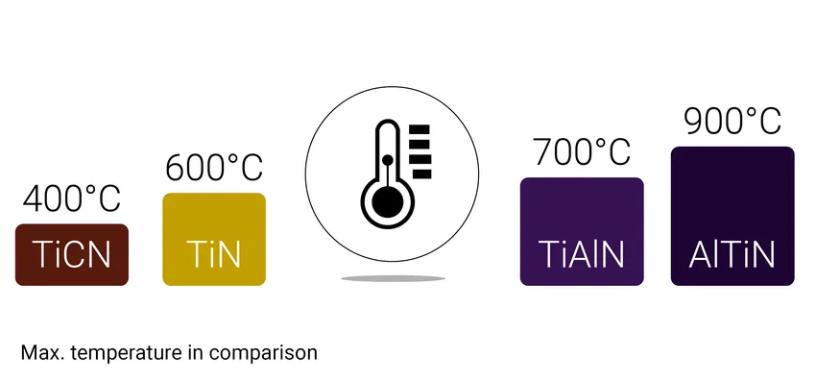

首先,我们在关于单个涂层(TiN, TiAlN, AlTiN, TiCN)的文章中回答了这些问题:涂层的固有特性是什么?我什么时候用什么涂层?哪种涂层适用于哪种材料?

在这里,我们对涂层的性能进行了概述。

涂层的技术知识

涂层是一层非常薄(微米薄厚),牢固地附着在刀具表面的化合物涂层。涂层对精密刀具有以下的优点:

增加使用寿命/耐磨性

两个运动部件(比如工件和钻头)之间的表面发生摩擦和磨损。这种摩擦对钻头造成了压力,涂层可以减小这种压力。这延长了刀具的使用寿命。

提升进给

由于涂层的保护,可以提高切削速度。

防腐蚀

涂层保护刀具免受环境的负面影响,例如生锈。

视觉效果好

涂层厚度以微米(μm)为单位,不超过0.7 μm,因为较厚的层容易开裂。

根据要加工的材料和选用精密刀具,必须考虑刀具涂层的需求。这里有两个因素起着重要作用:

1.应用,即要进行孔加工的工件材料

是低碳钢、不锈钢还是铝?材料越硬,涂层的纳米硬度越高。

2.切削类型(如钻头、铣刀、螺纹)

例如,螺纹加工的车度比麻花钻钻孔要低,因此可承受的最高温度有所不同。

提升刀具寿命

刀具使用寿命定义:即刀具达到允许磨损的最长时间。换句话说:使用寿命是您对钻孔结果不再满意或刀具性能受到影响的极限时间。

除涂层外,刀具使用寿命还取决于:

- 切削速度

- 材料

- 工具钢

- 切屑横截面(切面尺寸)

- 冷却

- 机床类别和操作(被引导、手动)

涂层的一个主要优点是延长了精密刀具的使用寿命。

即使是最常用的标准涂层TiN也可以将刀具使用寿命提高三到四倍。因此,如果你是批量件,不想每周都买新的钻头,你应该选用带涂层的钻头。

您还可以通过冷却来延长使用寿命。

切削最大速度和最大应用温度

切削速度以米/分钟(m/min)表示。在切削过程中,刀具的切削刃在高温下由于摩擦、破裂和扩散而磨损。这会改变切削刃的几何形状,降低了刀具的质量和加工精度。通过设定精准的切削速度,您可以达到最佳加工效果并最大限度地减少刀具磨损。

如上所述,螺纹加工所需的切削速度比钻孔加工所需的切削速度低。

最高应用温度取决于切削速度。切削速度越高,涂层要求成熟的最高应用温度越高。

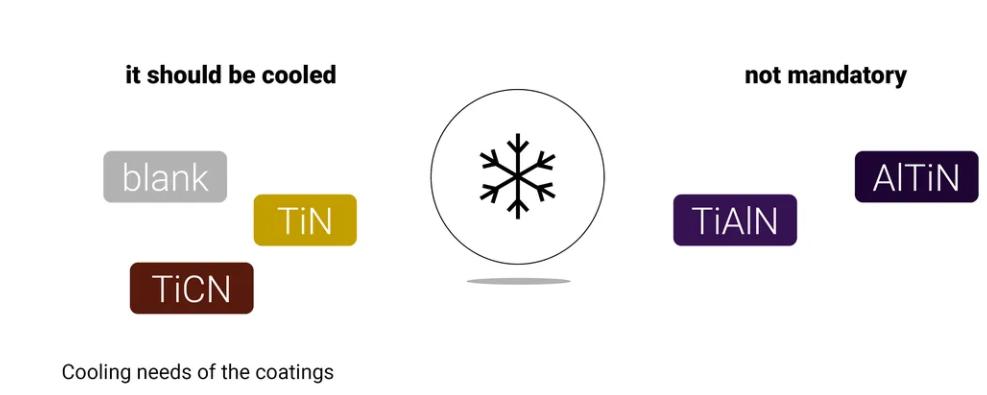

冷却

无论涂层如何,冷却对刀具都有积极的影响。因此,我们总是建议在加工中进行冷却,即使它不是绝对必要的。

冷却液能确保

减少摩擦

带走切屑

带走热量

提升刀具使用寿命

改善工件表面质量

对工件进行清洗

避免腐蚀

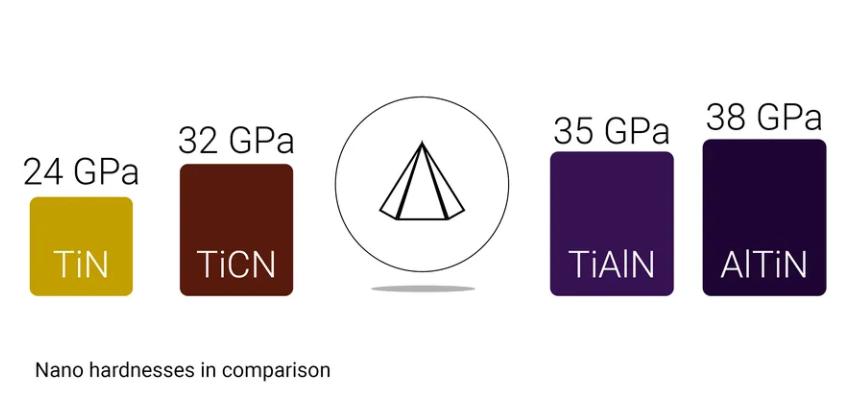

纳米级硬度

纳米硬度以千兆帕斯卡(GPa)表示,表示一牛顿的力施加在一平方米面积上的压力。(公式为:1kg·m−1·s−2 = 1n·m−2)

具有纳米硬度的刀具,可以切削更硬质的材料,并可以实现更高的切削速度。这对所需的加工时间有积极的影响。

摩擦系数

在孔加工过程中,位移的刀具与静态的材料相接触。这就产生了摩擦和相应的热量。目的是以低摩擦传递作用力。

摩擦系数用μ表示。

例如,通过冷却,钢与钢之间的摩擦系数可以从0.2降低到0.07 μ。

总结

涂层总是对刀具产生积极的影响。根据应用领域的不同,用不同的涂层是有利的。下表为您展示了四种涂层不同技术参数和应用领域的比较。