硬度是任何机械加工中最关键的参数之一,因为它会影响材料去除率、机床的效率和刀具寿命。它是了解原材料和切削材料的主要参数。今天咱们来聊聊这个话题,对于搞加工的我们还是很有必要了解“硬度”这个话题。你可能会问,硬度不就是硬不硬嘛,有啥好说的?别急,这里面的门道可不少,要是没搞明白,说不定你在选材料的时候就会踩坑。

金属硬度到底什么

先说说啥叫硬度。简单来说,硬度就是衡量金属材料抵抗外力压入的能力。想象一下,你拿个锤子去砸铁块和砸棉花,铁块肯定更硬,因为它能抵抗锤子的冲击,不会轻易变形。而棉花呢,锤子一砸就陷下去了,这就是硬度低的表现。

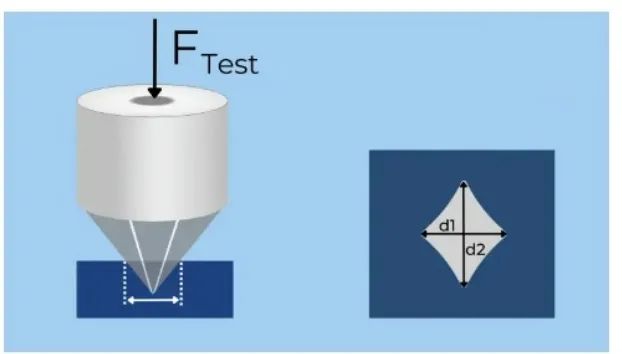

图片:硬度测试

在金属加工领域,硬度可不仅仅是“硬不硬”这么简单。它直接关系到金属材料的加工性能、耐磨性、使用寿命等一系列重要指标。比如,一把刀具要是硬度不够,切东西的时候就会很快变钝;而一些机器零件,如果硬度不够,用不了多久就会被磨损,影响机器的正常运转。

硬度的几种常见表示方法

说到硬度,就不能不提几种常见的硬度表示方法。为啥有好几种呢?因为不同的测试方法适合不同的材料和应用场景,咱们一个个来看。

2.1布氏硬度(HB)

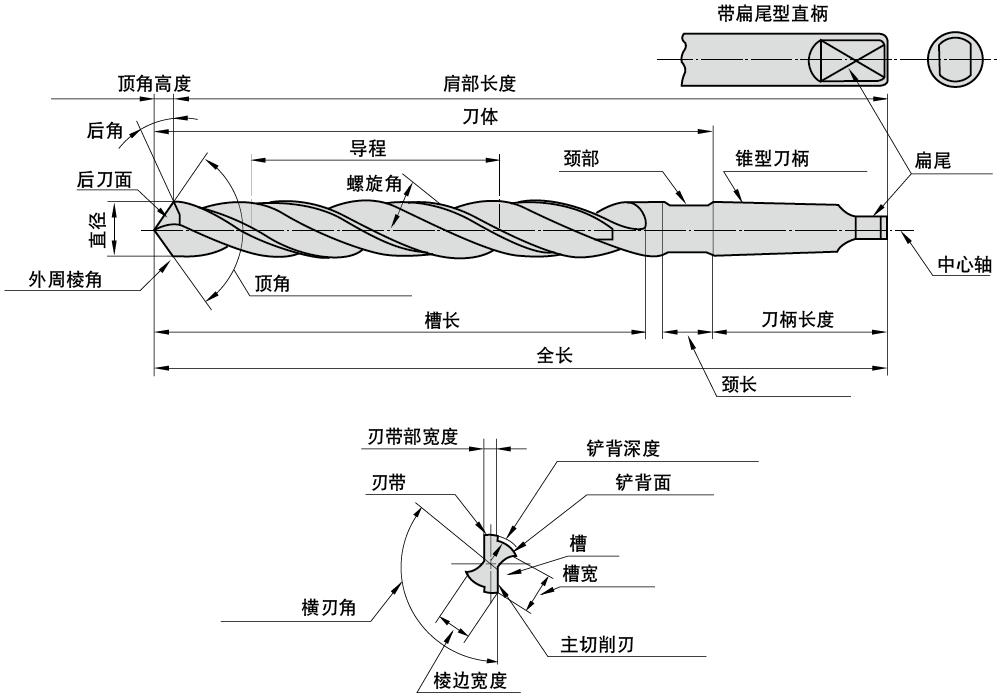

图片:布氏硬度测试方法

布氏硬度[HB]是用于列出钢材硬度的最常用单位之一。测试使用 10 毫米钢球,以 3000 Kgf (6,614 Lbf) 的压力进行。机加工材料的常用值范围从非常软材料的 100 HB 到热处理钢的 650 HB。

布氏硬度 [HB] 相对于洛氏硬度 [HRC/HRB] 的优势在于,布氏硬度标尺覆盖了整个范围,而在洛氏 C 标尺中,当硬度低于 180 HB 时,必须切换到洛氏 B。

布氏硬度是最早被广泛使用的硬度测试方法之一。它的测试原理是用一定大小的试验载荷,把一定直径的淬硬钢球或硬质合金球压入被测金属表面,保持规定的时间,然后卸去载荷。布氏硬度值(HB)是通过载荷除以压痕球形表面积所得到的商。

布氏硬度的优点是测试过程相对简单,适合测试中等硬度的金属材料,比如一些常见的钢材、铸铁等。不过,它的缺点也很明显,测试时间比较长,而且对于表面质量要求比较高,如果材料表面有划痕或者不平整,会影响测试结果。

2.2洛氏硬度(HR)

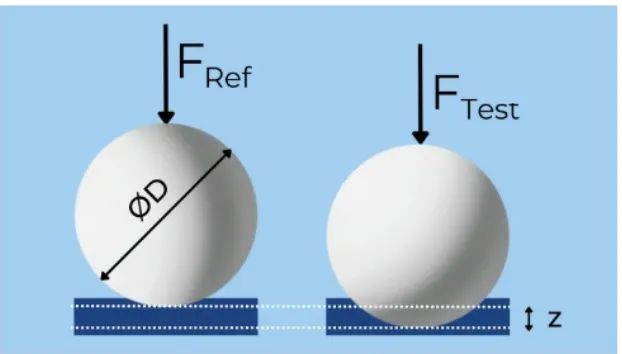

图片:洛氏硬度测试方法

洛氏硬度 [ HRC /HRB/ HRA ]是用于列出机加工材料硬度的最常用单位之一。测试通过测量大负载下球体的穿透深度与参考预载荷下的穿透深度进行比较来完成。洛氏标尺分为 9 个子标尺,以字母 AK 标记。每个标尺使用不同的参考负载和不同的球体尺寸。在机加工中,最常见的是 C 标尺 (HRc)。机加工金属的硬度通常在 10-65 HRC 之间。

洛氏硬度是目前应用最广的硬度测试方法之一。它的测试原理是用一个顶角为120度的金刚石圆锥体或直径为1.59mm、3.18mm的淬硬钢球,以一定的载荷施加在被测金属表面,按规定保持一段时间后,卸去载荷。根据载荷和压痕深度计算硬度值。

洛氏硬度的测试方法比较灵活,可以根据材料的硬度范围选择不同的标尺,比如HRA(用于硬质材料)、HRB(用于中等硬度材料)和HRC(用于高硬度材料)。它的优点是测试速度快,操作简单,对材料表面的要求相对较低,适合现场快速检测。

2.3维氏硬度(HV)

图片:维氏硬度测试方法

维氏硬度[HV]是列出硬质合金等级硬度和其他硬切削材料(如陶瓷、 CBN和PCD)的常用单位。测试通过测量由方形金字塔形状的金刚石产生的压痕的表面积来完成。HV 值等于力除以面积 (F/a)。硬质合金等级通常在 1,300-1,900 HV 范围内。陶瓷的硬度可达 2,000 HV,CBN 可达 3,000 HV,PCD 可达 6,000 HV。

维氏硬度的测试原理和布氏硬度有点类似,也是用一定大小的试验载荷,将顶角为136度的金刚石四棱锥压入被测金属表面,保持规定时间后卸去载荷。不同的是,维氏硬度的压痕是一个正方形,通过测量压痕对角线长度来计算硬度值。

维氏硬度的优点是精度高,可以测试从非常软到非常硬的各种材料,而且对材料表面的要求也比较低。不过,它的缺点是测试设备比较贵,操作相对复杂,一般用于实验室的精确测量。

硬度对金属材料的影响

硬度可不是一个孤立的指标,它和其他材料性能密切相关,咱们来看看硬度对金属材料的几个重要影响。

3.1加工性能

硬度高的金属材料加工起来相对困难。比如,高硬度的钢材在切削过程中,刀具的磨损会更快,加工效率也会降低。而硬度低的材料虽然加工容易,但可能会因为强度不够而影响使用寿命。所以,在选择材料的时候,要根据实际加工需求和使用场景来综合考虑硬度。

3.2耐磨性

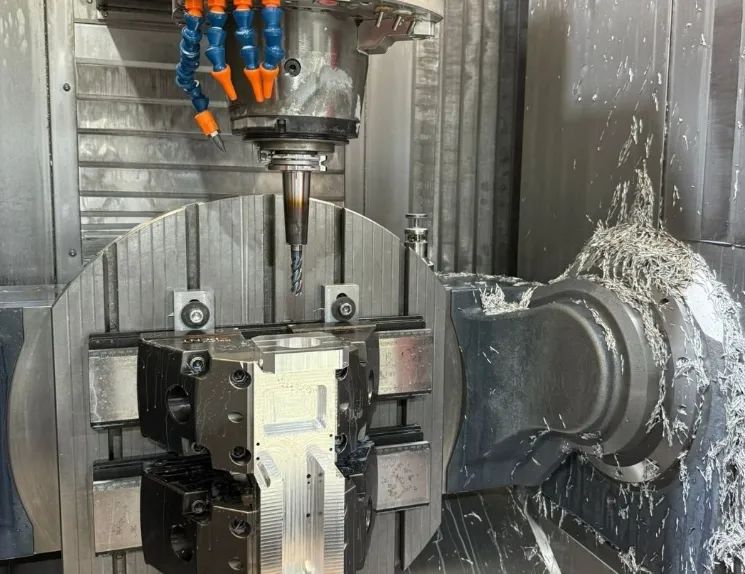

图片:某车间

一般来说,硬度高的材料耐磨性更好。比如,一些高硬度的合金钢,经过热处理后,表面硬度大幅提高,耐磨性也会显著提升。这在一些需要长时间摩擦的机械零件中非常重要,比如轴承、齿轮等。不过,耐磨性不仅仅取决于硬度,还和材料的成分、组织结构等因素有关。

3.3抗疲劳性能

硬度高的材料在抗疲劳性能方面也有一定的优势。因为硬度高的材料在受到反复应力作用时,表面不容易产生裂纹,从而提高了零件的使用寿命。不过,硬度也不是越高越好,如果材料太硬,可能会变得脆性增加,反而容易断裂。

如何选择合适的硬度材料

选择合适的硬度材料可不是一件简单的事情,需要综合考虑材料的使用场景、加工工艺、成本等因素。咱们来看看几个常见的应用场景。

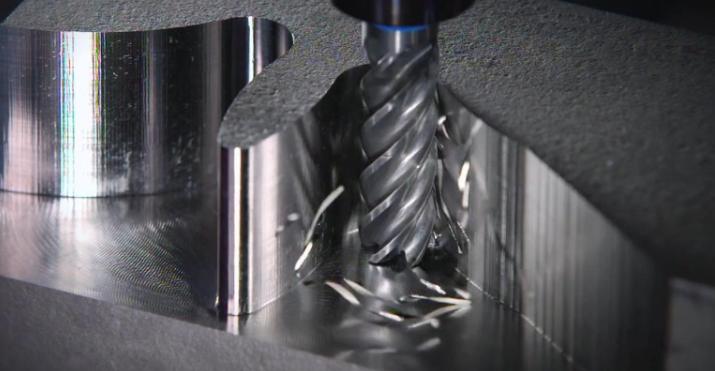

4.1刀具材料

刀具材料的硬度一定要高,这样才能保证切削效率和使用寿命。一般来说,刀具材料的硬度要在HRC60以上,像一些高速钢刀具,硬度可以达到HRC62-68。不过,刀具材料也不能太硬,否则会变得脆性增加,容易崩刃。

4.2模具材料

模具材料的硬度也很重要,因为它要承受高温、高压和反复的冲击。一般来说,模具材料的硬度要在HRC45以上,像一些热作模具钢,硬度可以达到HRC48-52。同时,模具材料还需要有一定的韧性,以防止在使用过程中出现裂纹。

4.3机械零件

机械零件的硬度选择要根据具体的使用场景来定。比如,一些承受高负荷的零件,如齿轮、轴类零件,硬度一般要在HRC35以上,这样才能保证零件的强度和耐磨性。而对于一些不需要承受高负荷的零件,硬度可以适当降低,以提高加工效率和降低成本。

硬度测试的注意事项

硬度测试虽然看起来很简单,但其实也有很多需要注意的地方。咱们来看看几个常见的问题。

5.1测试设备的选择

不同的硬度测试方法需要不同的设备,选择合适的设备非常重要。比如,如果你要测试高硬度的材料,就不要选择布氏硬度计,因为它可能会损坏设备。而如果你需要快速检测材料的硬度,洛氏硬度计可能是更好的选择。

5.2测试条件的控制

硬度测试的条件对测试结果影响很大,比如载荷大小、测试时间、环境温度等。如果测试条件不稳定,会导致测试结果偏差很大。所以,在测试过程中一定要严格按照标准操作,确保测试条件的稳定。

5.3测试结果的分析

测试结果出来后,不能简单地看硬度值的高低,还要结合材料的成分、组织结构等因素进行综合分析。比如,同样是HRC50的材料,不同的成分和热处理工艺可能会导致不同的使用性能。

硬度的未来发展方向

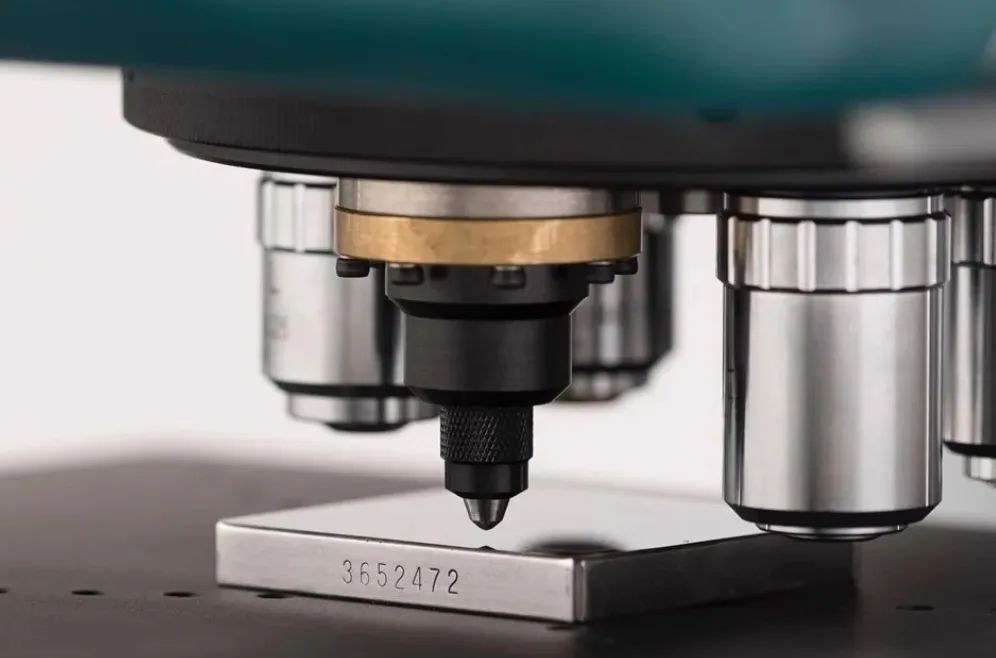

图片:无损检测

随着科技的不断进步,硬度测试技术也在不断发展。比如,现在出现了一些无损硬度测试技术,可以在不损伤材料的情况下测量硬度,这对于一些高价值材料的检测非常重要。同时,一些新型的硬度测试设备也在不断涌现,它们更加智能化、自动化,可以大大提高测试效率和精度。

总结

今天咱们聊了聊金属材料的硬度,从硬度的定义、测试方法到硬度对材料性能的影响,再到如何选择合适的硬度材料和硬度测试的注意事项。希望这篇文章能让你对金属材料的硬度有一个更深入的了解。在实际工作中,硬度只是一个参考指标,还需要结合其他性能指标和实际使用场景来综合考虑。如果你还有其他问题,欢迎在评论区留言,咱们一起探讨。