01.什么是粉末冶金工艺

粉末冶金是一种制造工艺,通过在极端压力下将粉末状金属和合金压入刚性模具来生产精密和高精度零件。随着技术进步的发展和实施,粉末冶金已成为生产衬套、轴承、齿轮和各种结构件的必不可少的工艺。

烧结对于粉末冶金的精度和有效性起着至关重要的作用。该过程涉及将粉末材料加热到略低于金属熔点的温度,使颗粒融合在一起并形成固体结构。

02.粉末冶金历史

粉末冶金是一种历史悠久的技术,用于塑造和设计黑色金属和有色金属。这种方法已使用数千年,用于制造工具和家用物品。它的根源可以追溯到工业革命的早期阶段,当时它首次用于大规模制造各种部件。

20 世纪早期之前,粉末冶金法应用较少,不被视为实用的生产技术。然而,随着电力的出现和随后的技术进步,粉末冶金法已成为一种生产公差精确、浪费最少的部件的高效方法。

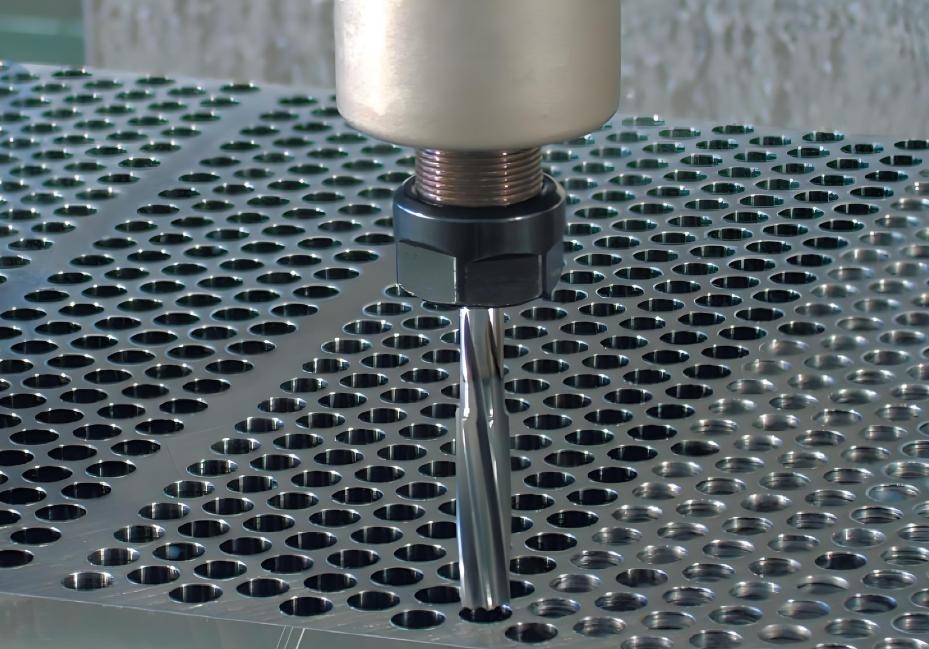

粉末冶金工艺涉及四个基本阶段:粉末制备、混合、压制和烧结。数百年来,人们一直采用这些工艺来制造各种各样的产品。

粉末冶金包括各种定制方法,以满足特定部件要求。这些技术随着技术和工程的进步而发展。显著的变化包括传统方法、注塑成型、等静压和金属增材制造,这是该领域的最新创新。

03.粉末冶金四个步骤

粉末制备

粉末冶金制品的性质很大程度上取决于所用粉末的特性。熔融雾化是生产这种粉末的一种技术,其中熔融金属分散成细小液滴,冷却并凝固成小颗粒。

虽然雾化是生产粉末最广泛使用的方法,但替代技术包括化学还原、电解沉积、研磨和热分解。每种方法都可以将各种金属和合金转化为粉末形式。

在混合和调配之前,需要对粉末进行评估,以确保其适合粉末冶金工艺。评估的关键因素包括流动速率、密度、压缩性和强度。

混合和搅拌

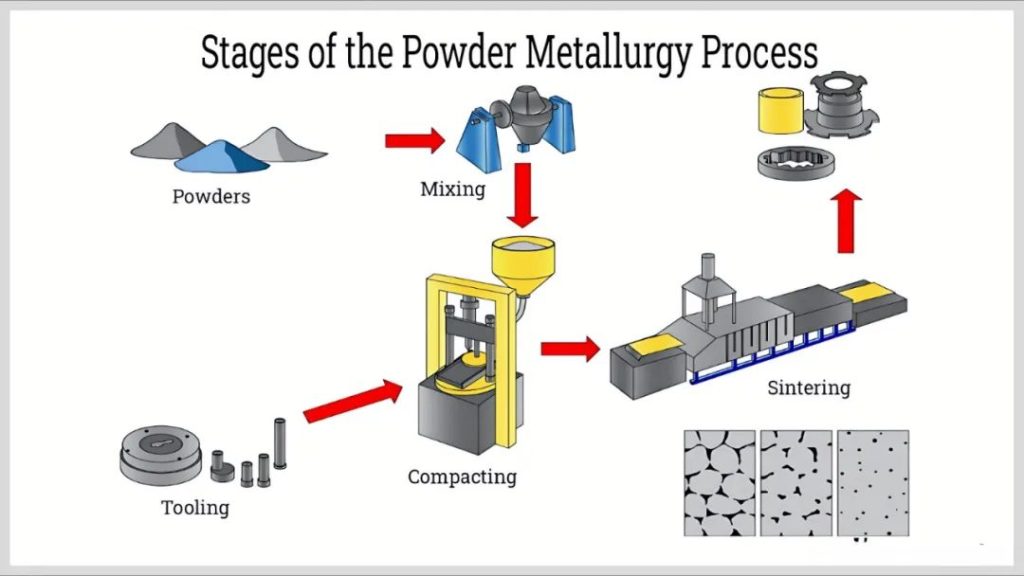

在混合和调和阶段,粉末与其他粉末、粘合剂和润滑剂混合,以实现最终部件所需的性能。该过程可以湿式或干式进行,具体取决于特定的粉末冶金方法和部件要求。四种主要的混合和搅拌技术是旋转圆筒、旋转双锥、圆筒内螺旋混合器和圆筒内叶片混合器。下图展示了旋转双锥和旋转圆筒,以及三种混合粉末的示例。

压缩压制

需要将粉末混合物压成特定形状或模具。适当的压制可最大限度地减少空隙并大大提高产品的密度。最终形成的形状称为生坯,表示零件已通过此过程成型。压制压力范围为80MPa至1600MPa。所需压力根据每种金属粉末的特性而变化。对于软粉末压制,压力范围为 100 MPa 至 350 MPa。钢和铁等较硬的金属需要更高的压力,通常在 400 MPa 至 700 MPa 之间。

烧结

尽管在高压下压制,但生坯的强度还不足以使用。为了在金属颗粒之间建立永久的结合,生坯需要经过烧结,即加热到高温。烧结最终形成最终可用的部件。烧结气氛经过精心控制,通常会添加碳,以实现影响成品材料性能的中性或渗碳环境。烧结是一种热处理工艺,其中许多压实部件被加热到足够高的温度,使颗粒融合在一起,形成固体结构。具体温度因金属类型而异,但始终略低于金属的熔点。压制使生坯中的颗粒成型,但仍存在小孔隙。在烧结过程中,材料被加热到高温以关闭这些孔隙并增强部件的强度。

04.粉末冶金工艺

传统粉末冶金技术遵循混合、压制和烧结粉末和合金的基本步骤。它类似于古代技术,但受益于现代技术进步。

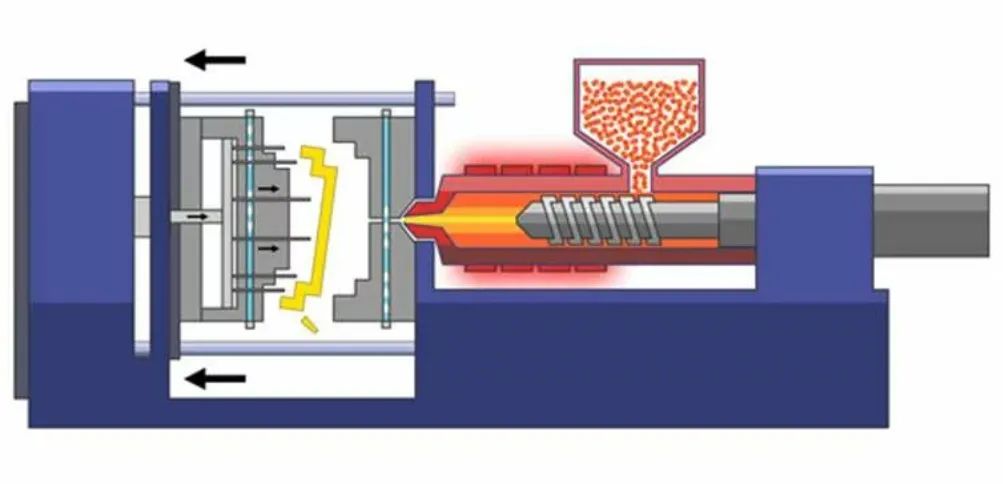

注塑成型

注塑成型的独特优势在于它能够大批量生产复杂形状的产品。注塑成型的粉末采用特殊配方,并加入蜡或热塑性塑料等粘合剂。混合物(称为原料)被送入普通注塑机的模腔中。当生坯从模具中取出时,粘合剂通过热处理或溶剂提取。任何剩余的粘合剂都会在烧结过程中消散。注射成型粉末冶金工艺类似于塑料注射成型和高压压铸,可以制造复杂的形状。然而,它通常需要大量的二次精加工。它的优势在于能够实现精确的尺寸公差并适应各种形状和复杂的几何特征。等静压等静压涉及在工件的整个表面上施加均匀的压力,确保每个角度和曲线的密度和微观结构一致。此方法可以冷压或热压,具体取决于所制造部件的具体需求。

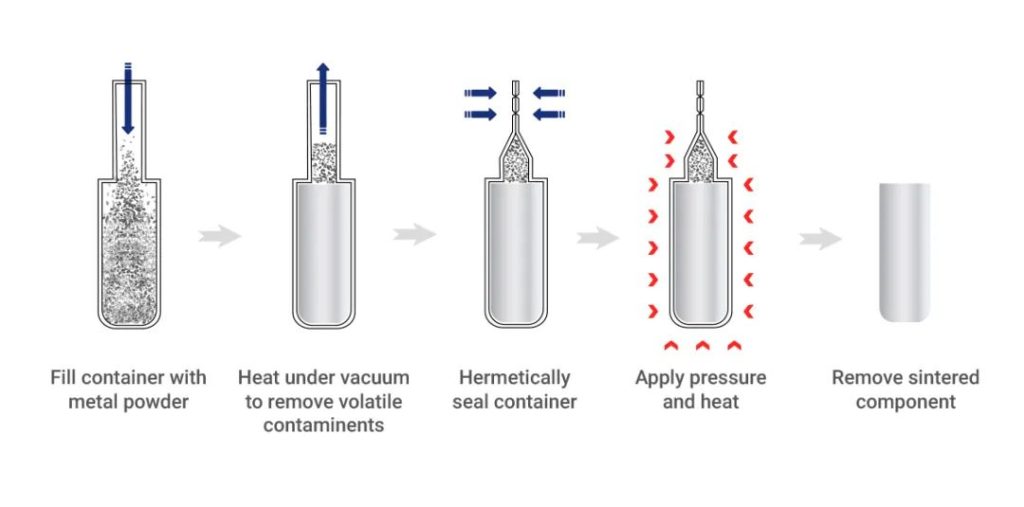

等静压又分为冷等静压和热等静压。

冷等静压(CIP=Cold Isostatic Pressing):将金属粉末放入通常由氯丁橡胶、聚氨酯、聚氯乙烯或其他弹性体制成的柔性橡胶模具中,在常温下施加压力。

热等静压(HIP= Hot Isostatic Pressing):粉末压实和高温烧结在一道工序中完成,所以属于热压。

冷等静压适用于无法使用压模的大型或复杂部件。这种方法适用于多种材料,压力从略低于 5000 psi 开始,最高可达 100,000 psi。粉末使用弹性模具成型,可以是湿式模具,也可以是干式模具。

热等静压将高温与等静压相结合,以消除孔隙、提高密度并改善机械性能,使成品零件更易于加工。这种方法还可以减少热等静压粉末冶金中的微观收缩。