加工钛合金时,一般应选较小的前角,可以显著提升其切削刃强度和抗崩能力;选用较大的后角,可以减少刀具后面与过渡表面及加工表面的接触面积;加工钛合金时,其刀具切削速度可以适度的降低,背吃刀量可以放大,进给量应合适;加工钛合金立铣刀(硬质合金)的切削参数;铣氧化皮;铣削速度18~24m/min、每齿进给量0.10~0.15mm/z;粗铣;铣削速度36~48m/min、每齿进给量0.10~0.15mm/z、侧吃刀量1~4/mm;精铣;铣削速度38~70m/min、每齿进给量0.04~0.08mm/z、侧吃刀量0.5/mm;

在切削钛合金的过程中,应注意的事项有:

(1) 由于钛合金的弹性模量小,工件在加工中的夹紧变形和受力变形大,会降低工件的加工精度;工件安装时夹紧力不宜过大,必要时可增加辅助支承。

(2) 如果使用含氢的切削液,切削过程中在高温下将分解释放出氢气,被钛吸收引起氢脆;也可能引起钛合金高温应力腐蚀开裂。

(3) 切削液中的氯化物使用时还可能分解或挥发有毒气体,使用时宜采取安全防护措施,否则不应使用;切削后应及时用不含氯的清洗剂彻底清洗零件,清除含氯残留物。

(4) 禁止使用铅或锌基合金制作的工、夹具与钛合金接触,铜、锡、镉及其合金也同样禁止使用。

(5) 与钛合金接触的所有工、夹具或其他装置都必须洁净;经清洗过的钛合金零件,要防止油脂或指印污染,否则以后可能造成盐(氯化钠)的应力腐蚀。

(6) 一般情况下切削加工钛合金时,没有发火危险,只有在微量切削时,切下的细小切屑才有发火燃烧现象。为了避免火灾,除大量浇注切削液之外,还应防止切屑在机床上堆积,刀具用钝后立即进行更换,或降低切削速度,加大进给量以加大切屑厚度。若一旦着火,应采用滑石粉、石灰石粉末、干砂等灭火器材进行扑灭,严禁使用四氯化碳、二氧化碳灭火器,也不能浇水,因为水能加速燃烧,甚至导致氢爆炸。

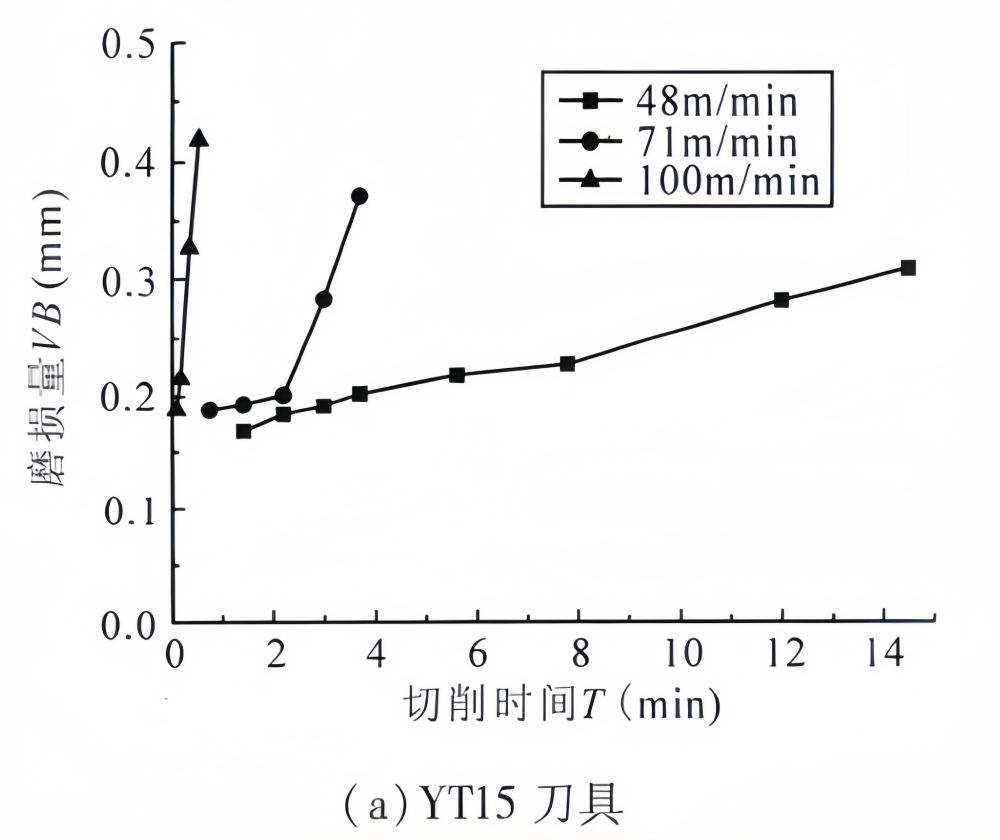

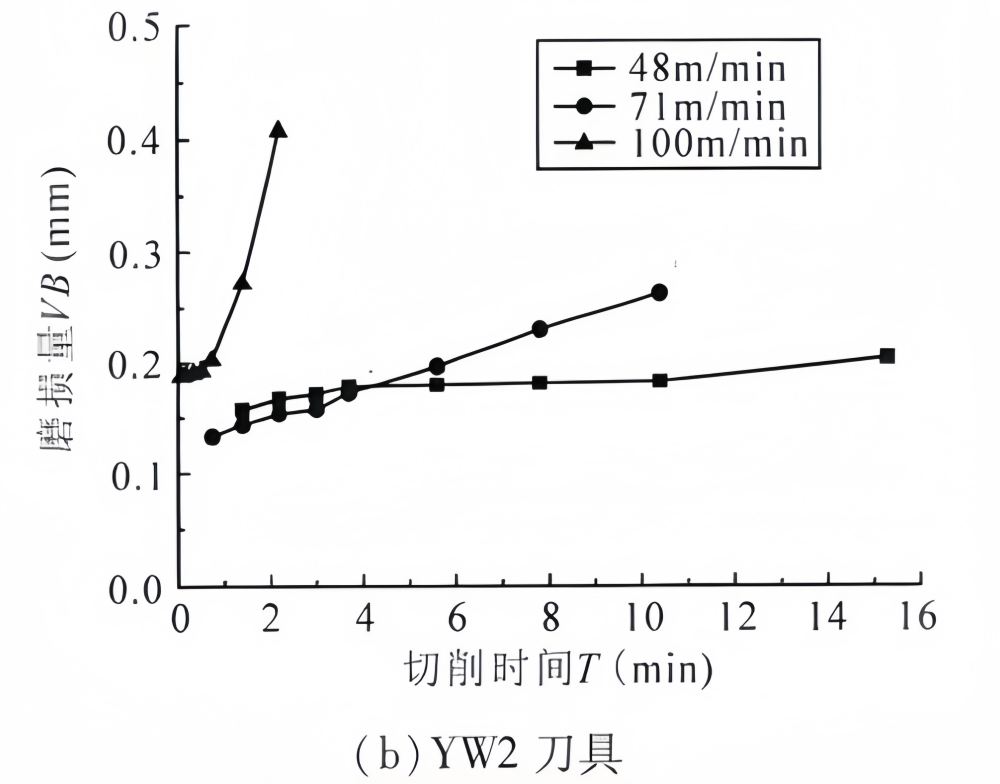

加工TC4钛合金,不同切削速度磨损量的对比

如图,abc三种不同的刀具材料在同等加工TC4钛合金的条件下,验证切削速度分别为48m/min,71m/min,100m/min的情况下,刀具磨损量的对比,从图中可以看出,刀具在切削速度为48m/min的情况下,随着切削时间的不断延长,刀具的磨损量最小。刀具在切削速度为100m/min的情况下,随着切削时间的不断延长,刀具的磨损量最大。

钛合金加工条件的选择技巧:在加工过程中,所选用的刀具材料、切削条件以及切削加工时间都会影响钛合金切削加工的效率和经济性。

1、选用合理的刀具材料

针对钛合金材料的性能、加工方法、加工技术条件,合理地选用刀具材料。刀具材料应选择耐磨性好、热硬性高,并具有足够韧性的材料。

2.改善切削条件

机床-夹具-刀具的系统刚性要好。机床各部分间隙要调整好,主轴的径向跳动要小。夹具装夹工作要牢固,要有足够刚性。刀具切削部分尽量要短,在容屑足够的情况下尽量加大切削刃厚度,提高刀具的强度和刚性。3.选择合理的切削用量 切削速度要低。因为切削速度对切削刃的温度影响很大,切削速度越高,则切削刃温度剧增,切削刃温度的高低直接影响着刀具的寿命,所以要选择合适的切削速度。

钛合金刀具的设计原则

1.由于钛合金导热系数低,塑性低,加工硬化倾向高等特性,故在加工中切削力大,切削温度高,导致刀具易磨损,寿命减低,所以要选用硬性好,耐磨性高的刀具材料。

2.钛合金铣削加工极为困难,主要表现在刀具耐用度低和切削加工性差外,刀具本身也还有一些导致加工困难的因素,即断续切削,且切削过程中切削厚度一直在变化,刀齿收到冲击和变动的载荷。所以刀具的刀型结构设计极为重要。

3.钛合金刀具刃口钝化的重要性:经钝化后的刀具能有效提高刃口强度,刀具寿命以及切削过程的稳定性。再者,涂层前的刀具经过刃口钝化处理,能大大提高涂层的牢固性和使用寿命。

4.刀具涂层是应对钛合金等难加工材料最为经济和最有针对性的技术,刀具涂层本身是针对切屑行程过程中产生过高的力和热对刀具产生不利影响而开发的技术,在不同的加工材料涂层刀具较未涂层刀具可提升2-10倍的使用寿命。

针对钛合金难加工的切削属性,我司专门研究开发出钛合金专用铣刀。

刀具设计

专业的刀具结构设计,刚性更强,切削排屑更加稳定,产品表面加工效果更好,刀具寿命更长。

钨钢棒材

选用高强度,高韧性,高硬度,高耐磨性的优质钨钢棒材

刀具钝化

采用高精密喷砂钝化工艺,钝化后的刀具能有效提高刃口强度,刀具寿命以及切削过程的稳定性,再者,涂层前的刀具经过刃口钝化处理,能大大提高涂层的牢固性和使用寿命。

刀具涂层

选用先进的PVD劈裂电弧技术涂层,优质涂层可提供热稳定性,降低摩擦力,卓越的耐磨性和耐用性,可提高2-10倍的刀具使用寿命

钛合金产品切削工具:

刀具材料:应选用具有高热强度、高耐磨性和良好抗热冲击性的刀具材料,如立方氮化硼(PCBN)、陶瓷刀具或涂层硬质合金刀具。这些材料能够在高温和高压下保持稳定的切削性能。

刀具涂层:刀具涂层技术也是提高切削性能的重要手段。常用的涂层材料包括TiC、TiN、Al₂O₃、TiCN、TiAlN等,它们能够提高刀具的耐磨性、抗氧化性和润滑性能。

切削参数:切削速度:切削速度的选择应考虑到钛合金的导热性和切削刃的热应力。一般来说,高速切削能够降低切削力,但也会增加切削刃的热应力。因此,需要找到一个合适的切削速度范围,以平衡切削力和热应力的影响。

进给量和切削深度:进给量和切削深度的选择应根据具体的加工条件和刀具性能来确定。较大的进给量和切削深度可以提高加工效率,但也会增加切削力和切削刃的磨损。

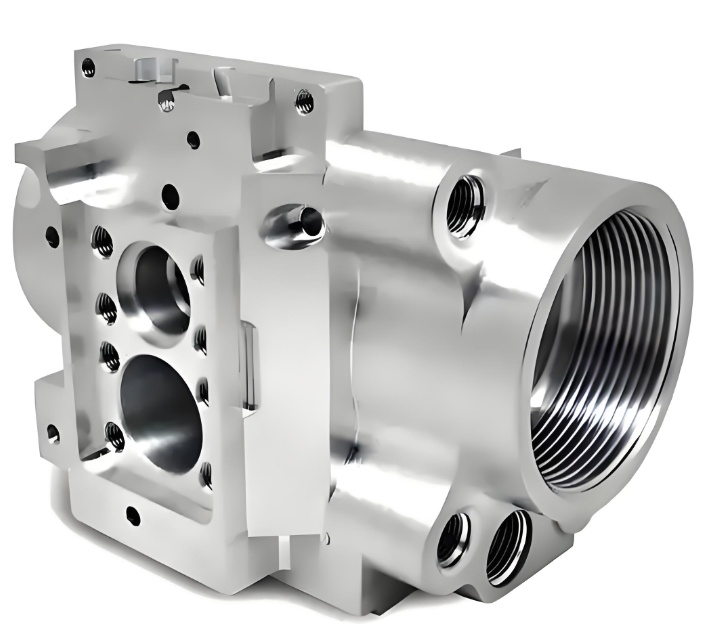

锻造

锻造是钛合金加工的重要手段之一,通过锻造可以获得形状复杂、性能优良的钛合金锻件。

加热温度:锻件毛坯的加热温度应高于始锻温度,一般控制在合适的温度范围内(如1130~1180°C),以确保金属液在锻造过程中具有良好的流动性和塑性。

锻造工艺:锻造过程中应严格控制锻造温度、锻造速度和锻造比等参数,以确保锻件的组织和性能满足要求。此外,还需要采用合适的润滑和冷却措施,以减少模具磨损和锻件变形。

轧制

轧制是钛合金板材、管材等产品的重要加工方式。

轧制工艺:钛合金的热加工温度范围窄,热轧期间需要严格控制轧制温度和时间。为了提高轧制效率和产品质量,可以采用近恒温轧制理念和技术,通过优化轧制工艺和装备来实现高效低耗的生产。

轧制设备:钛合金轧制需要采用大型、高效的轧制设备,如快速横移可逆轧机等。这些设备能够实现多规格、多品种、高效低耗的生产,解决传统模式钛合金的热加工难点。

其他加工技术

除了切削加工、锻造和轧制外,钛合金的加工还可以采用其他技术,如电火花线切割、激光切割等。这些技术适用于形状复杂、精度要求高的钛合金零件的加工。

TC12钛合金的加工技术类问题涉及多个方面,需要根据具体的加工条件和要求来选择合适的加工方法和工艺参数。在实际加工过程中,还需要不断总结经验、优化工艺、提高加工效率和质量。