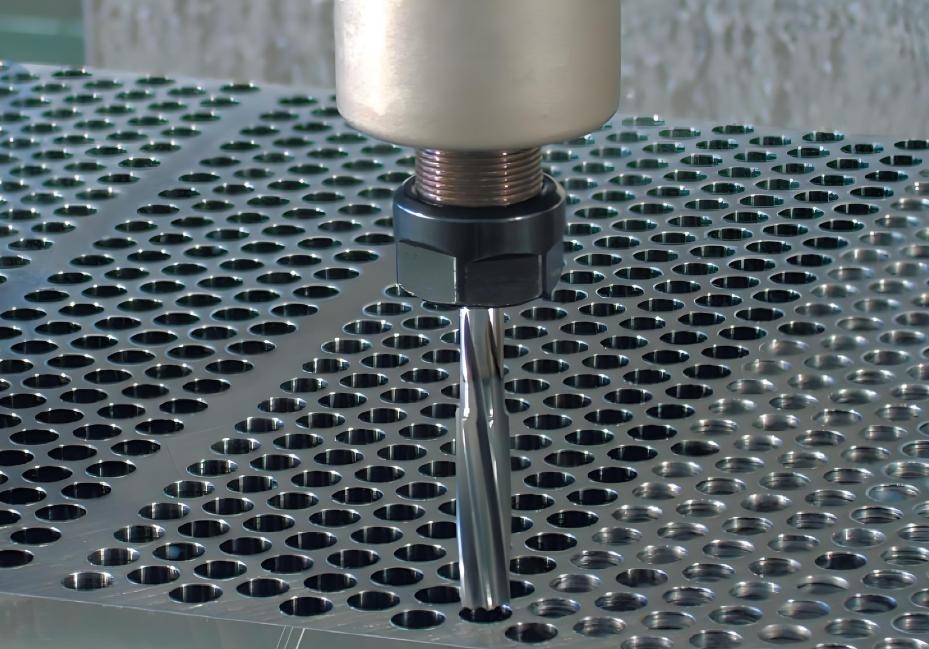

在精密制造的世界里,麻花钻深孔钻削扮演着举足轻重的角色。无论是汽车引擎的精密部件,还是航空航天领域的核心组件,都离不开麻花钻的高效与精准。然而,在这个看似简单的钻削过程中,却隐藏着许多不为人知的秘密,尤其是切削液的分布与切屑的排除,它们直接关乎着钻孔的质量与效率。

想象一下,当麻花钻以惊人的速度旋转,深入工件内部,进行深孔钻削时,它的工作环境有多么恶劣。高温、高压、高速旋转,这些极端条件让刀具和工件都承受着巨大的压力。此时,切削液就像是一位默默无闻的英雄,它默默地在钻削过程中发挥着冷却、润滑和清洗的重要作用。切削液的主要功能之一是冷却。在麻花钻深孔钻削中,由于刀具与工件之间的摩擦会产生大量的热量,如果不及时冷却,刀具很容易因过热而损坏。切削液就像是一股清泉,它带走了热量,保护了刀具,确保了钻削过程的顺利进行。除了冷却,切削液还扮演着润滑的角色。在钻削过程中,刀具与工件之间的接触面积非常小,但产生的压力却非常大。如果没有足够的润滑,刀具很容易在工件表面产生划痕,影响钻孔的质量。切削液就像是一层润滑膜,它减少了刀具与工件之间的摩擦,降低了磨损,提高了钻孔的光洁度。

当然,切削液的清洗功能也是不容忽视的。在钻削过程中,会产生大量的切屑和金属粉末。这些切屑如果不及时清除,很容易堆积在钻孔内部,导致钻孔堵塞,甚至损坏刀具。切削液就像是一位勤劳的清洁工,它不断地冲洗着钻孔内部,将切屑和金属粉末带走,确保了钻孔的畅通无阻。然而,切削液在麻花钻深孔钻削中的分布并不是均匀的。由于钻孔的深度和直径的限制,切削液很难直接到达钻孔的底部。在钻孔的某些区域,切削液可能会形成死区,这些区域的切削液流动速度非常慢,甚至几乎没有流动。这就导致了刀具在这些区域得不到足够的冷却和润滑,从而增加了刀具磨损和钻孔堵塞的风险。

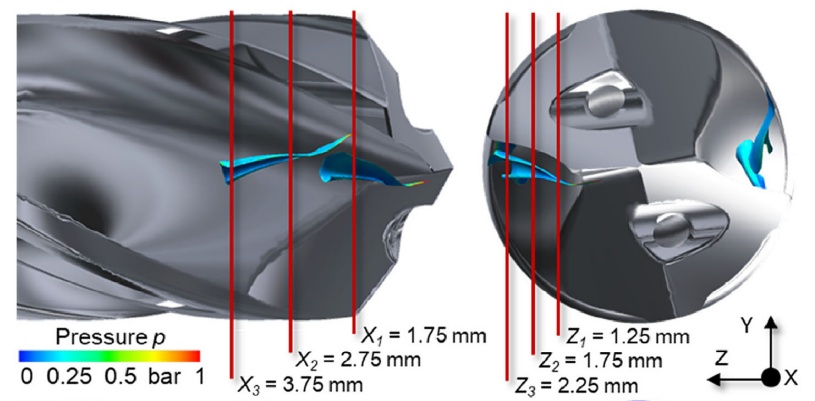

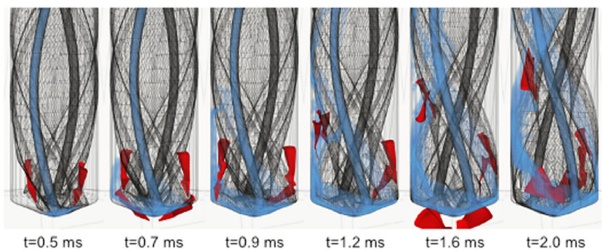

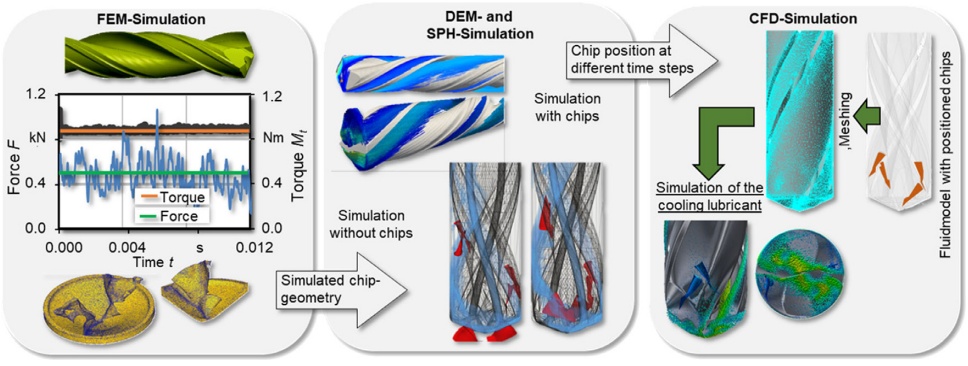

切屑的排除在麻花钻深孔钻削中同样至关重要。切屑是钻削过程中产生的金属碎片,它们如果不及时排除,很容易在钻孔内部堆积,形成堵塞。一旦钻孔堵塞,不仅会影响钻孔的质量,还会对刀具造成巨大的压力,甚至导致刀具折断。因此,切屑的及时排除是确保钻削过程顺利进行的关键。在麻花钻深孔钻削中,切屑的传输机制相对复杂。由于钻孔的深度和直径的限制,切屑很难直接通过钻孔排出。它们需要在刀具和工件之间的微小间隙中穿行,然后随着切削液的流动被带出钻孔。然而,这个过程中充满了挑战。切屑的形状、大小和密度都会影响它们的传输效率。如果切屑过大或过于密集,它们很容易在钻孔内部形成堵塞,导致钻孔失败。为了优化切削液的分布和切屑的排除,科学家们进行了大量的研究。他们利用先进的3D多物理场模拟方法,对麻花钻深孔钻削过程进行了详细的模拟和分析。这些模拟不仅揭示了切削液在钻孔内部的流动特性,还展示了切屑在钻孔内部的传输机制。通过这些模拟,科学家们得以深入了解切削液分布不均和切屑排除不畅的原因,为优化钻削工艺提供了有力的支持。

在模拟研究中,耦合粒子模拟(SPH-DEM)方法发挥了重要的作用。这种方法能够准确地模拟切削液和切屑在钻孔内部的运动和相互作用。通过SPH-DEM方法,科学家们可以观察到切削液在钻孔内部的流动轨迹,以及切屑在切削液中的传输过程。这些观察结果不仅验证了模拟方法的准确性,还为优化切削液分布和切屑排除策略提供了重要的依据。除了耦合粒子模拟,CFD模拟也在切削液流动分析中发挥了重要的作用。CFD模拟可以模拟切削液在钻孔内部的流动状态,包括流速、压力和温度等参数。通过这些参数的分析,科学家们可以了解切削液在钻孔内部的分布情况,以及不同切削液参数对钻孔质量的影响。这些分析结果对于优化切削液配方和工艺参数具有重要的指导意义。

在实验验证阶段,科学家们设计了一系列的实验来验证模拟结果的准确性。他们选择了不同的切削参数、切削液类型和浓度等条件进行实验,并记录了钻孔的质量、切削液的流量和切屑的排除情况等数据。通过对比实验数据和模拟结果,科学家们发现两者之间存在很好的一致性。这不仅验证了模拟方法的可靠性,还为优化切削液分布和切屑排除策略提供了有力的支持。

在实验过程中,科学家们还发现了一些有趣的现象。例如,在某些切削参数下,切削液的流量虽然很大,但钻孔的质量却并不理想。经过分析,他们发现这是由于切削液在钻孔内部形成了死区,导致刀具在某些区域得不到足够的冷却和润滑。为了解决这个问题,他们调整了切削液的喷射角度和流量等参数,成功地改善了切削液的分布情况,提高了钻孔的质量。

此外,科学家们还发现切屑的排除情况与切削液的流量和粘度等参数密切相关。当切削液的流量过大时,切屑很容易被切削液带走;但当切削液的粘度过高时,切屑却容易在钻孔内部形成堵塞。因此,在优化切削液配方时,需要综合考虑切削液的流量、粘度和其他参数,以确保切屑的顺利排除。

通过大量的实验和模拟研究,科学家们成功地优化了麻花钻深孔钻削中的切削液分布和切屑排除策略。他们发现,通过调整切削液的喷射角度、流量和粘度等参数,可以显著改善切削液在钻孔内部的分布情况;同时,通过优化刀具的结构和切削参数等条件,也可以提高切屑的排除效率。这些研究成果不仅提高了麻花钻深孔钻削的质量和效率,还为其他领域的精密制造提供了有益的借鉴和参考。

麻花钻深孔钻削中的切削液分布与切屑排除是一个复杂而重要的过程。通过科学的实验和模拟研究,我们可以深入了解这个过程中的物理机制和影响因素;通过优化切削液配方和工艺参数等条件,我们可以显著提高钻孔的质量和效率。在未来,随着科技的不断进步和制造业的不断发展,相信麻花钻深孔钻削技术将会迎来更加广阔的发展前景和更加广泛的应用领域。