在机械加工的世界里,钻头可是个常见又关键的工具。而钻头顶角,这个看似不起眼的角度,其实大有讲究。尤其是 118°这个角度,更是被广泛使用。这背后,有着一系列复杂又有趣的原因。

先说说为啥 118°这么常见。这得从 20 世纪初说起,那时候的技术条件可不像现在这么先进,没有计算机和有限元分析这些高科技工具。所以,人们就选了个统一的标准角度,也就是 118°,来简化钻头的设计和制造过程。这样一来,生产和检测时测量、计算都方便多了。这个角度,就成了钻头设计的传统选择,一直沿用至今。

再来看看切削性能。118°的顶角,在钻削各种材料时表现都很不错。这个角度能让切削力分布得比较均匀,切削刃上的负荷也就更平衡。这样一来,钻头的使用寿命和切削效率都能得到提升。而且,118°的顶角还能让切削刃更锋利,钻出来的孔质量更高。想想看,要是钻头不够锋利,钻孔的时候得多费劲呀,而且孔的质量也差,不是坑坑洼洼的就是不圆不直的。有了 118°的顶角,这些问题就迎刃而解了。

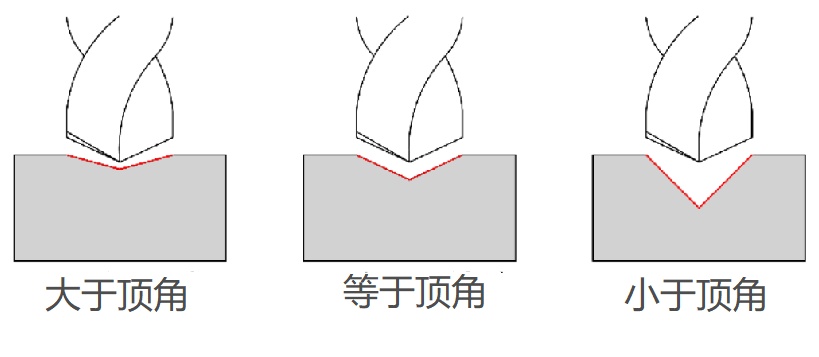

不过,材料也不是一成不变的。虽然 118°是标准角度,但实际加工时,会根据不同的工件材料来调整顶角。比如,加工软一些的材料,像铝件,顶角一般还是 118°。为啥呢?因为加工铝件时要进给快,顶角小的话,切削零件的力就会向左右两侧扩散,更容易下切。而加工硬一些的铸件时,角度就得调到 140° - 145°。因为铸件硬度高,进给会比较慢,切削力主要集中在刀刃前方。要是钻头太尖,磨损得快;角度大一些,刃面相对短,受力也就小了。

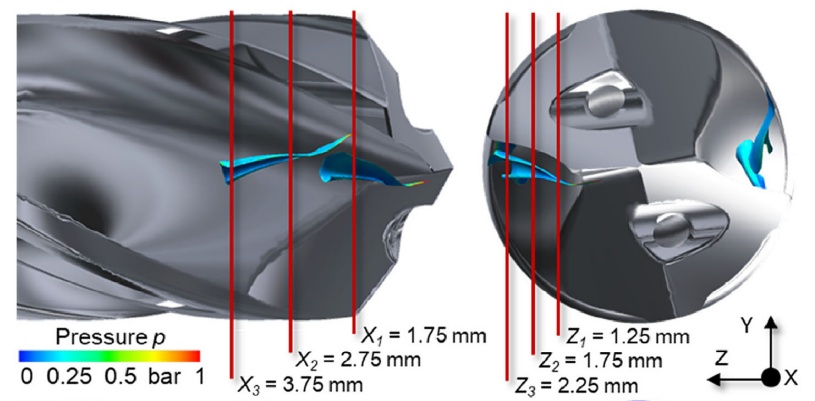

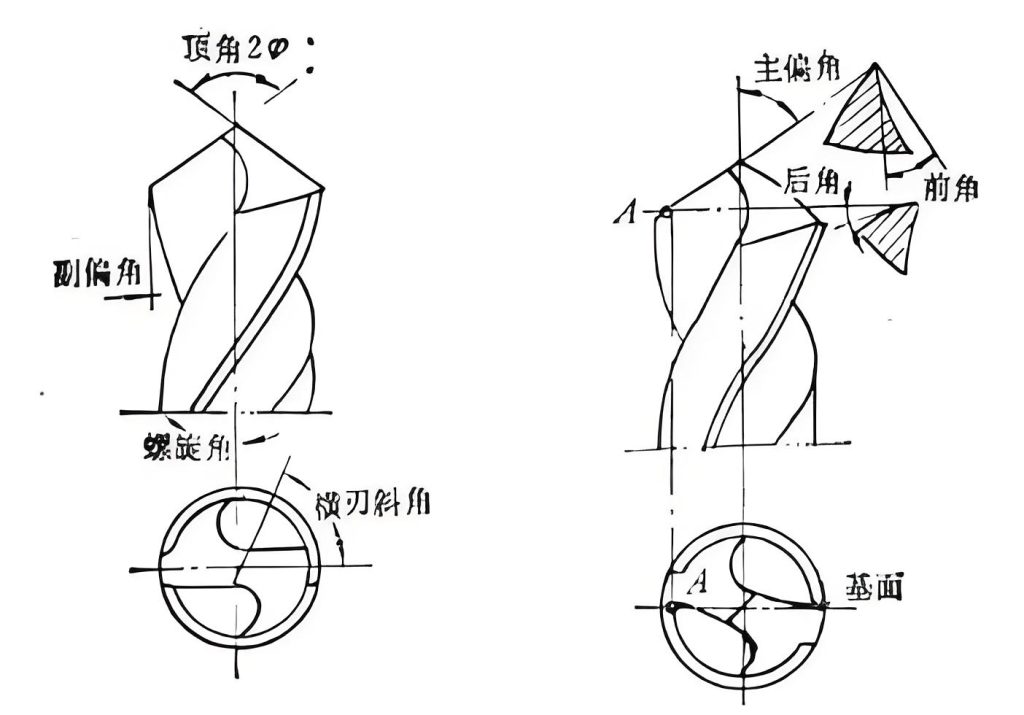

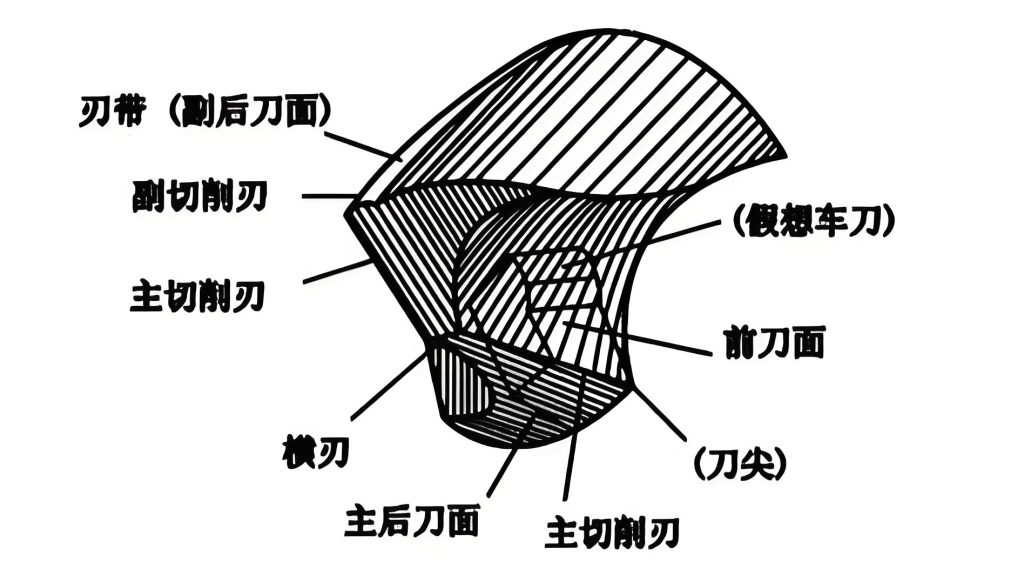

工艺传统也在其中扮演了角色。118°顶角易于加工,所以在工业生产里被广泛采用。这是早期工艺水平发展和经验积累的结果。尽管现在技术进步了,能支持更多角度的选择,但 118°依然因其稳定性和实用性,稳稳占据主流地位。就好比咱们做饭,虽然现在有各种各样的调料和烹饪方法,但盐、酱油这些最基本的调料,还是每道菜都离不开的。具体到麻花钻头,它的主要角度包括顶角、前面角、后面角、横刃斜角和螺旋角等。顶角的选择对性能影响很大。一般来说,顶角越小,主切削刃越长,单位切削刃上的负荷就轻,轴向力也小,钻头轴向稳定性好,外圆处的刀尖角还大,散热和刀具使用寿命都能提高。但顶角过小也不行,钻尖强度会减弱,切屑变形大,扭矩增加。所以,标准麻花钻头顶角约为 118°,这是优化后的结果。

不同材质的麻花钻头,顶角也有差异。高速钢钻头的顶角通常是 118°,而 HM 硬质合金钻头的顶角则是 140°。这是为了适应不同的切削需求和材料特性。就好比咱们穿衣服,夏天穿短袖,冬天穿棉袄,都是根据不同的需求来选择的。实际应用中,标准角度有 118°、120°、130°、135°、140°等,根据加工材料不同而变化。比如,加工铝件时,一般用 118°的顶角,因为这样可以保证快速进给和良好的下切效果。加工铸件时,顶角就得调到 140° - 145°,这样可以减少钻头的磨损,延长使用寿命。这些角度的选择,都是经过无数次实践和验证的,是为了在不同的加工条件下,都能达到最佳的加工效果。