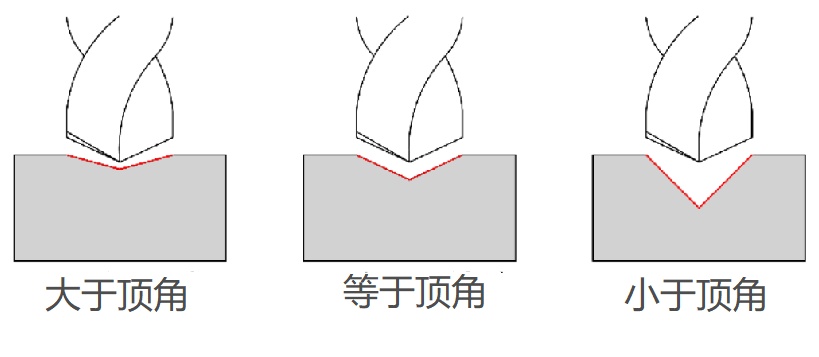

钛合金钻削难度大,易出现烧刀和断钻。原因包括钻头刃磨不良、排屑不畅、冷却不足及工艺系统刚性弱。因此,需合理刃磨钻头,采用大顶角、减小外缘前角、增大外缘后角,倒锥增至标准钻头的2~3倍。钻削时要勤退刀、清屑,观察切屑形态和颜色以判断钻头状态,及时换刀刃磨。钻模应稳固,引导刀面贴近加工面,使用短钻头。手动进给时,钻头应保持不动,避免摩擦加工表面导致硬化和变钝。

钛合金钻削策略主要包括以下几个方面:

1. 选择合适的钻头:

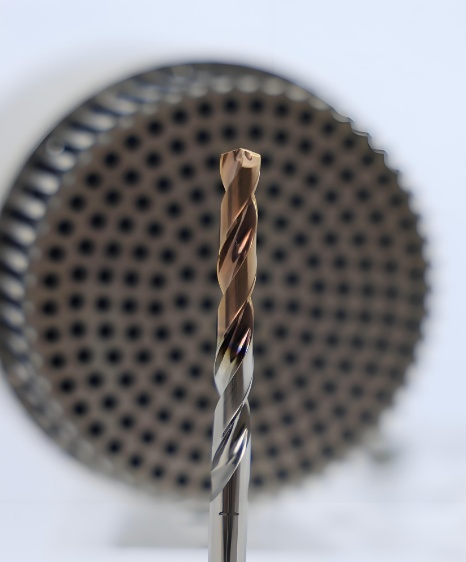

根据钛合金的加工特性,选择具有高强度、高耐磨性和高热稳定性的钻头,如硬质合金钻头或专用钛合金钻头。

对于长径比大于5的深孔钻削,当孔径小于等于30mm时,一般采用硬质合金枪钻;当孔径大于30mm时,采用硬质合金BTA钻头或喷吸钻等。

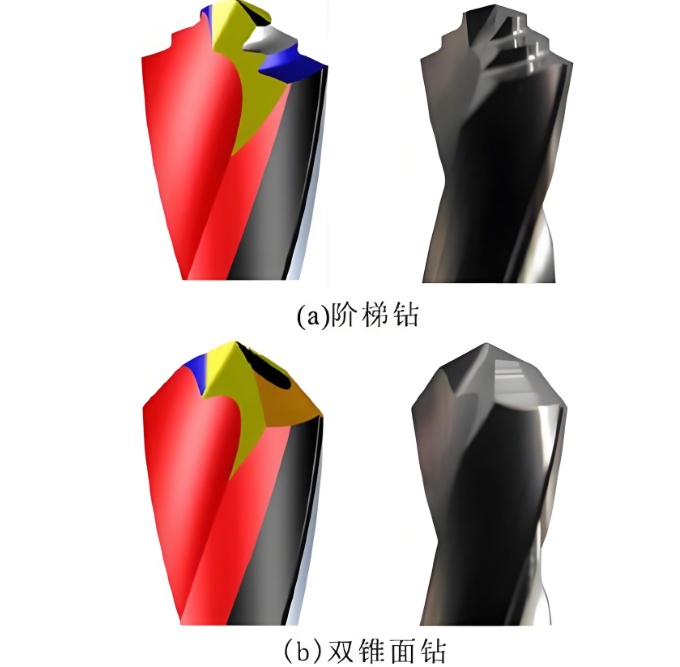

2. 优化钻头设计:

在钻头上做出导向刃带,提高钻头的刚性和稳定性,同时形成辅助冷却槽,降低切削温度,提高耐用度。

选择合适的刀尖圆弧半径或倒角切入,以减少每一点的切削力和热量,防止局部破损。

3. 控制切削参数:

采用较低的切削速度和较大的走刀量,以降低切削温度,避免钛合金因高温而吸收氧和氢,导致工件表面硬脆和刀具剧烈磨损。

保持恒定的进给以避免工件的硬化,在切削过程中刀具要始终处于进给状态。

4. 使用冷却液:

钻削钛合金时,应使用高压大流量的切削液,以保证加工过程的热稳定性,防止因温度过高导致工件表面变性和刀具损坏。

对于深孔钻削,内冷设计是避免堵屑的首选,冷却液应从钻头内部流出,在至少30cm的长度上都不应有切削液下冲现象。

5. 注意刀具状态:

保持刀片刃口锋利,钝的刀具会导致热集结和磨损,容易使刀具失效。

定期检查刀具的磨损情况,及时更换磨损严重的刀具,以保证加工质量和效率。

综上所述,钛合金钻削策略需要从选择合适的钻头、优化钻头设计、控制切削参数、使用冷却液以及注意刀具状态等多个方面进行综合考虑和实施。这些策略的应用可以有效提高钛合金钻削的加工效率和产品质量。