“切断”加工是小型车床加工中常见的加工方式。在本文中,我们将通过将刀具选择要点分为4个步骤来介绍。了解每个特点并选择适合加工场景的切削刀具。

1.刀柄尺寸

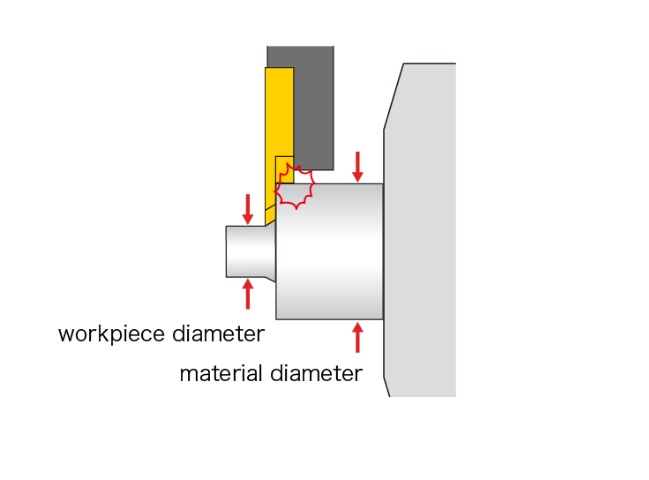

检查刀具柄部尺寸和待切削工件的直径。检查刀具的“柄部尺寸”。要连接的刀具柄部因机床而异。请检查机床的接口规格。

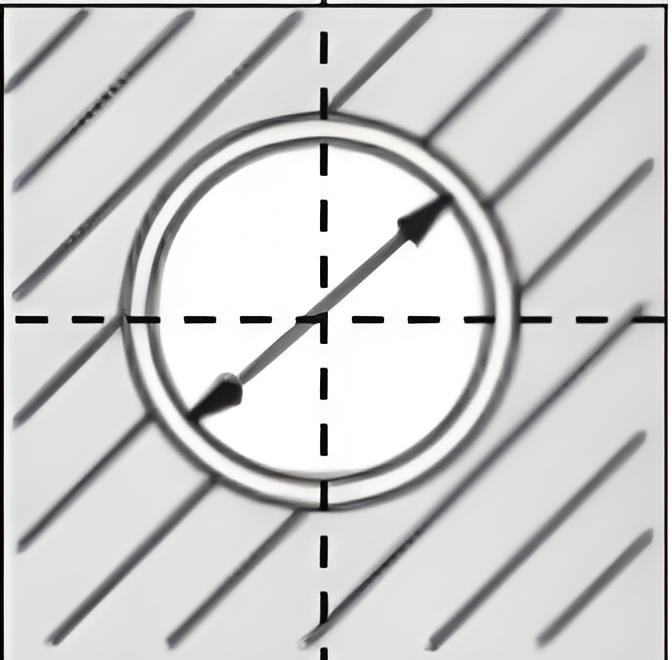

图1:刀柄部尺寸确认

确认“待加工材料直径”和“切断加工过程的工件直径”。这是防止刀具和工件之间发生干涉的重要点。

图2:材料直径和工件直径确认后,从样本中选择相应的切削刀具。

图3:选择相应的切削刀具

2.刀杆选择

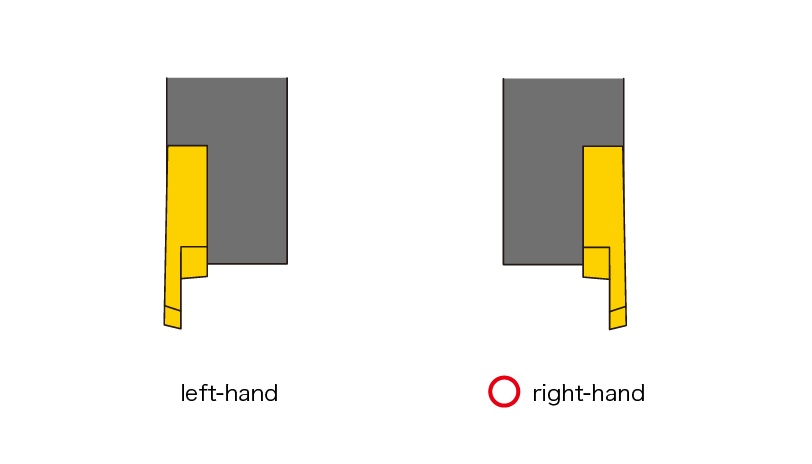

选择刀杆R/L,选择左右手刀杆

刀具有“左手”和“右手”设计。

基本上,使用“右手设计”,但在一些加工场景需要时使用“左手设计”。使用左手设计的场景包括以下情况:

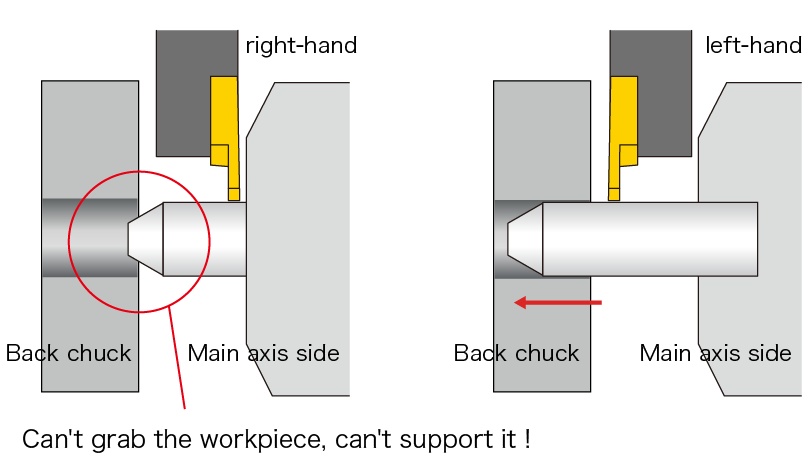

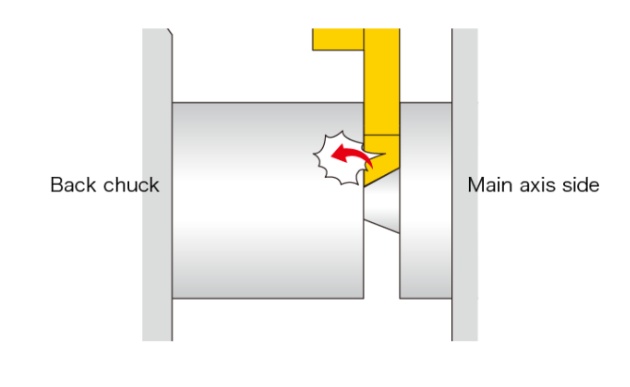

① 当工件总长度短且无法被副主轴的刀柄夹持时。

图5:短工件加工

② 当使用走心机车床时,走心机车床反向旋转主轴,因此左右方向会改变。

什么是长颈夹头刀杆?

长颈夹头刀杆可以避免主夹头和刀杆之间的干涉,并可以在更靠近导向套的位置进行加工。这种刀架非常适合工件刚性较弱的切断加工。

3.刀片形状

选择刀片形状

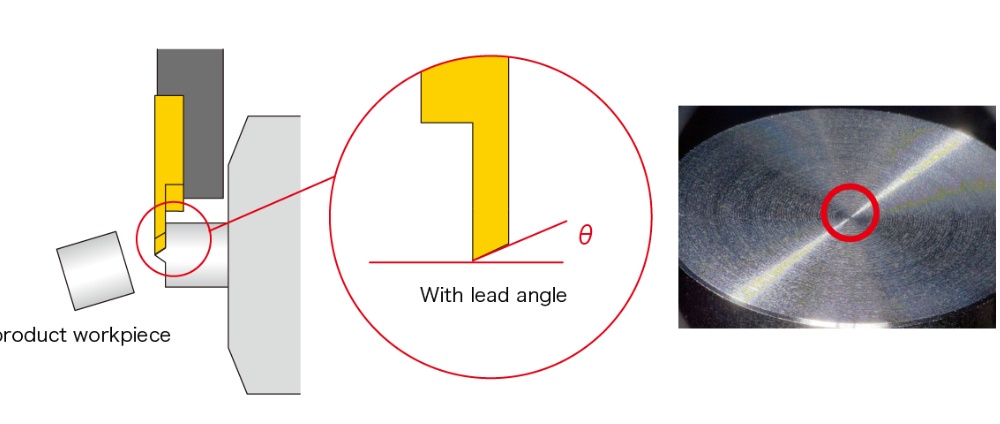

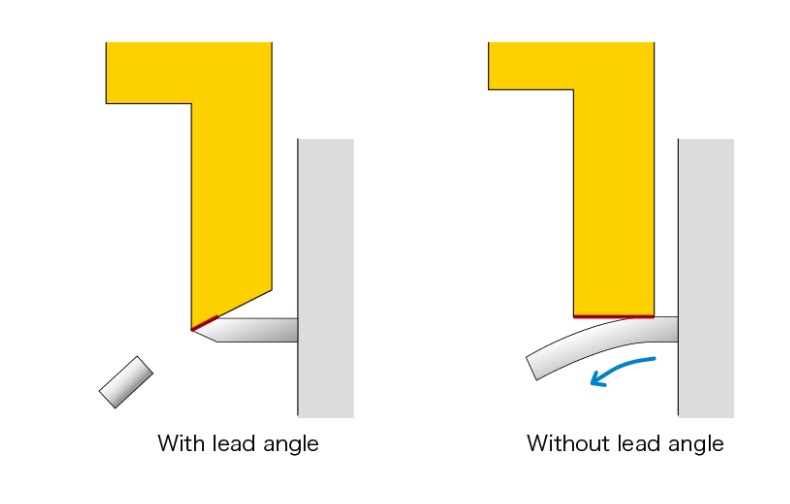

选择刀杆后,选择刀片。刀片形状有两种类型:切削刃“有前角”和“无前角”。

基本上,都使用“有前角的刀片”,但根据切断场景也会使用“无前角的刀片”。

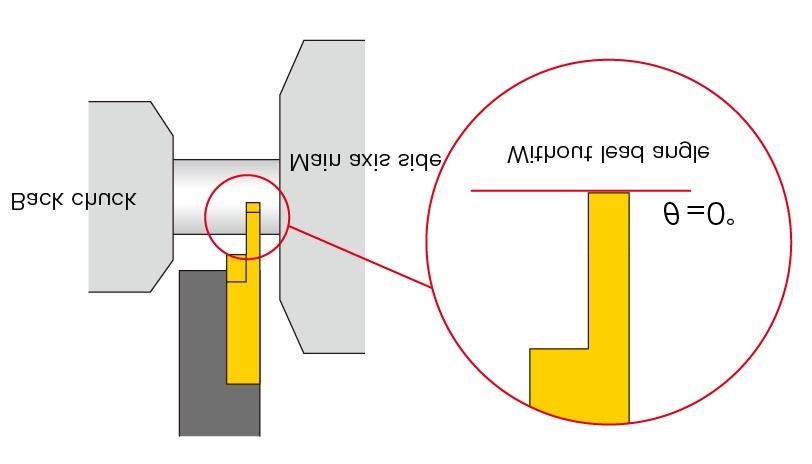

无前角

使用无前角刀片的优点①

与有前角的刀片相比,切削刃强度更高,可以进行稳定的加工。

使用无前角刀片的优点②

切屑直线排出,最小化对工件端面的损伤。切削刃磨损趋于均匀,从而延长工具寿命。

有前角

使用有前角刀片的优点①

通常在不使用副主轴夹头且仅切断工件时使用。

在切断时,工件表面留下来的点可以通过刀具前角最小化。

使用有前角刀片的优点②

当加工小直径工件时,切削刃接触工件的区域可以减少。这减少了切削阻力并抑制了工件偏转。

使用有前角刀片时的注意事项

由于前角的影响,切屑可能不会直线排出,可能会损伤工件端面。

4.切断宽度

选择切断宽度

最后,选择刀片的切断宽度。

切断直径越大,切削负荷越大。因此,可增加切断宽度以增加刀片强度。推荐的切断宽度为“材料直径的约10%”。

总结

在本文中,我们介绍了选择合适切断加工刀具的要点,该步骤可以将其用作指南。